miércoles, 25 de mayo de 2011

Deterioro Concreto: Reactividad Álcali-Agregado .

Publicado por ingcivil en 17:04 0 comentarios

Etiquetas: Concreto

Resistencia al Congelamiento y Deshielo del Concreto.

Publicado por ingcivil en 17:02 0 comentarios

Etiquetas: Concreto

Concreto: Durabilidad.

La durabilidad del concreto se puede definir como la habilidad del concreto en resistir a la acción del ambiente, al ataque químico y a la abrasión, manteniendo sus propiedades de ingeniería. Los diferentes tipos de concreto necesitan de diferentes durabilidades, dependiendo de la exposición del ambiente y de las propiedades deseables. Los componentes del concreto, la proporción de éstos, la interacción entre los mismos y los métodos de colocación y curado determinan la durabilidad final y la vida útil del concreto.

Publicado por ingcivil en 17:01 0 comentarios

Etiquetas: Concreto

Control de Fisuras en el Concreto mediante Juntas.

Publicado por ingcivil en 17:00 0 comentarios

Control de Fisuras en el Concreto mediante Juntas.

Publicado por ingcivil en 17:00 0 comentarios

Estabilidad de Volumen y Control de Fisuración del Concreto (Agrietamiento).

Publicado por ingcivil en 17:00 0 comentarios

Etiquetas: Concreto

Resistencia a la Abrasión del Concreto.

Los pisos, pavimentos y estructuras hidráulicas son expuestos a abrasión o al desgaste, por lo que en estas aplicaciones el concreto necesita tener alta resistencia a abrasión. Los resultados de los ensayos indican que la resistencia a abrasión está fuertemente relacionada con la resistencia a compresión del concreto. Un concreto con mayor resistencia a compresión tiene más resistencia a abrasión que el concreto con menor resistencia a compresión. Como la resistencia a compresión depende de la relación agua-cemento y curado, una relación agua- cemento baja y el curado adecuado se hacen necesarios para la resistencia a abrasión. El tipo de agregado y el acabado de la superficie o el tratamiento usado también tienen gran influencia sobre la resistencia a abrasión. Un agregado duro es más resistente a abrasión que un agregado más blando y una superficie acabada con llana de metal resiste mejor al desgaste que una superficie que no ha sido alisada.

Publicado por ingcivil en 16:59 0 comentarios

Etiquetas: Concreto

Concreto: Permeabilidad y Estanquidad.

Publicado por ingcivil en 16:57 0 comentarios

Etiquetas: Concreto

Peso Unitario(Densidad del Concreto)

Publicado por ingcivil en 16:54 0 comentarios

Etiquetas: Concreto

Resistencia a la Compresión del Concreto - Parte II.

Publicado por ingcivil en 16:52 0 comentarios

Etiquetas: Concreto

Resistencia a la Compresión del Concreto - Parte I.

Publicado por ingcivil en 16:50 0 comentarios

Etiquetas: Concreto

Velocidad de Secado del Concreto - Cemento Humedad para Hidratarse.

Publicado por ingcivil en 16:48 0 comentarios

Concreto Endurecido.

El aumento de la resistencia con la edad continúa desde que (1) el cemento no hidratado aún esté presente, (2) el concreto permanezca húmedo o la humedad relativa del aire esté arriba de aproximadamente 80% (Powers 1948), (3) la temperatura del concreto permanezca favorable y (4) haya suficiente espacio para la formación de los productos de los productos) de hidratación. Cuando la humedad relativa dentro del concreto baja para cerca de 80% o la temperatura del concreto baja para menos del cero, la hidratación y el gano de resistencia se interrumpen. La Figura 1-12 enseña la relación entre incremento de resistencia y curado húmedo, mientras que la Figura 1-13 muestra la relación entre el aumento de resistencia y la temperatura del curado.

Publicado por ingcivil en 16:46 0 comentarios

Etiquetas: Concreto

Hidratación, Tiempo de Fraguado y Endurecimiento del Concreto.

Publicado por ingcivil en 16:43 0 comentarios

Etiquetas: Concreto

Consolidación del Concreto.

La vibración mueve las partículas del concreto recién mezclado, reduce el rozamiento (fricción) entre ellas y les da la movilidad de un fluido denso. La acción vibratoria permite el uso de mezclas más rígidas con mayores proporciones de agregado grueso y menores proporciones de agregados finos. Si el agregado es bien graduado, cuanto mayor es su tamaño máximo, menor es el volumen para llenarse por la pasta y menor es el área superficial para ser cubierta por la pasta, así menos agua y cemento son necesarios. El concreto con la granulometría óptima del agregado es más fácil de consolidarse y colocarse (Fig. 1-8, izquierda). La consolidación del agregado grueso, bien como de mezclas más rígidas mejoran la calidad y la economía. Por otro lado, la mala consolidación puede resultar en un concreto poroso y débil (Fig. 1-9) con poca durabilidad (Fig. 1-8, derecha).

Publicado por ingcivil en 16:40 0 comentarios

Etiquetas: Concreto

Concreto - Sangrado o Exudación.

Publicado por ingcivil en 16:38 0 comentarios

Etiquetas: Concreto

Concreto - Trabajabilidad.

La distribución uniforme de las partículas de agregado y la presencia de aire incorporado ayudan considerablemente en el control de la segregación y en la mejoría de la trabajabilidad. La Figura 1-6 enseña el efecto de la temperatura de colocación sobre la consistencia o asentamiento en cono de Abrams y sobre la trabajabilidad potencial de las mezclas.

Publicado por ingcivil en 16:35 0 comentarios

Etiquetas: Concreto

Especificaciones para la Mezcla del Concreto.

Publicado por ingcivil en 16:33 0 comentarios

Etiquetas: Concreto

Concreto Recién Mezclado - Características.

Publicado por ingcivil en 16:33 0 comentarios

Etiquetas: Concreto

Diseño y Control de Mezclas de Concreto - Calidad del Concreto.

La calidad del concreto depende de la calidad de la pasta y del agregado y de la unión entre los dos. En un concreto adecuadamente confeccionado, cada y toda partícula de agregado es completamente cubierta por la pasta y todos los espacios entre las partículas de agregados se llenan totalmente con pasta, como se enseña en la Figura 1-3.

con grava arredondeada de silicio (izquierda) y calcáreo

triturado (derecha). La pasta de cemento y agua cubre

completamente cada partícula de agregado y llena todos

los espacios entre las partículas. (1051, 1052)

Publicado por ingcivil en 16:30 0 comentarios

Etiquetas: Concreto

Fundamentos de Concreto - Generalidades.

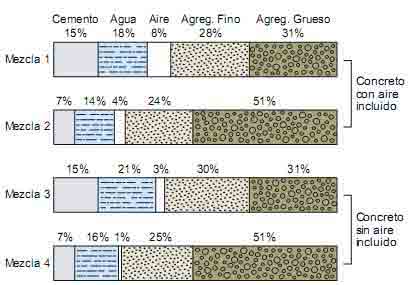

El concreto (hormigón) es básicamente una mezcla de dos componentes: agregados y pasta. La pasta, compuesta de cemento portland y agua, une los agregados, normalmente arena y grava (piedra triturada piedra machacada, pedrejón), creando una masa similar a una roca. Esto ocurre por el endurecimiento de la pasta en consecuencia de la reacción química del cemento con el agua (Fig. 1-1).

gregado grueso, son combinados para formar el concreto. (55361)

Publicado por ingcivil en 16:15 0 comentarios

Etiquetas: Concreto

martes, 10 de mayo de 2011

Consideración de las Deformaciones del Terreno.

Publicado por ingcivil en 19:00 0 comentarios

Etiquetas: Terreno

Coeficientes de Seguridad Mínimos Frente a la Pérdida de Estabilidad Global.

Publicado por ingcivil en 18:59 0 comentarios

Etiquetas: Obra

lunes, 9 de mayo de 2011

Principios Generales de Cálculo del Coeficiente de Seguridad Frente a la Inestabilidad Global de un Talud en Roca.

φ = ángulo de rozamiento en las diaclasas

β = pendiente de la arista de deslizamiento

K = factor de cuña

El factor de cuña viene dado por:

donde:

ε = ángulo formado por el plano bisector de la cuña y el plano vertical de la arista de deslizamiento

α = semiapertura del diedro de la cuña

El significado de estos ángulos se indica en la Fig. 3.10.

Publicado por ingcivil en 18:49 0 comentarios

Etiquetas: Taludes

Caracterización de la Situación de Proyecto: Estabilidad de Macizos Rocosos.

Publicado por ingcivil en 18:46 0 comentarios

Etiquetas: Terreno